发布时间:2024-09-08 09: 00: 00

如何提高特殊病例修复体的设计效率和精确度是一个重要课题,hyperDENT是一款领先的牙科CAD/CAM软件。本文将为您介绍“hyperDENT针对特殊病例的修复体设计还可以实现自动化吗 hyperDENT设计的修复体可用性高吗”这两个话题,从自动化设计、修复体可用性以及设计优点等方面进行分析。

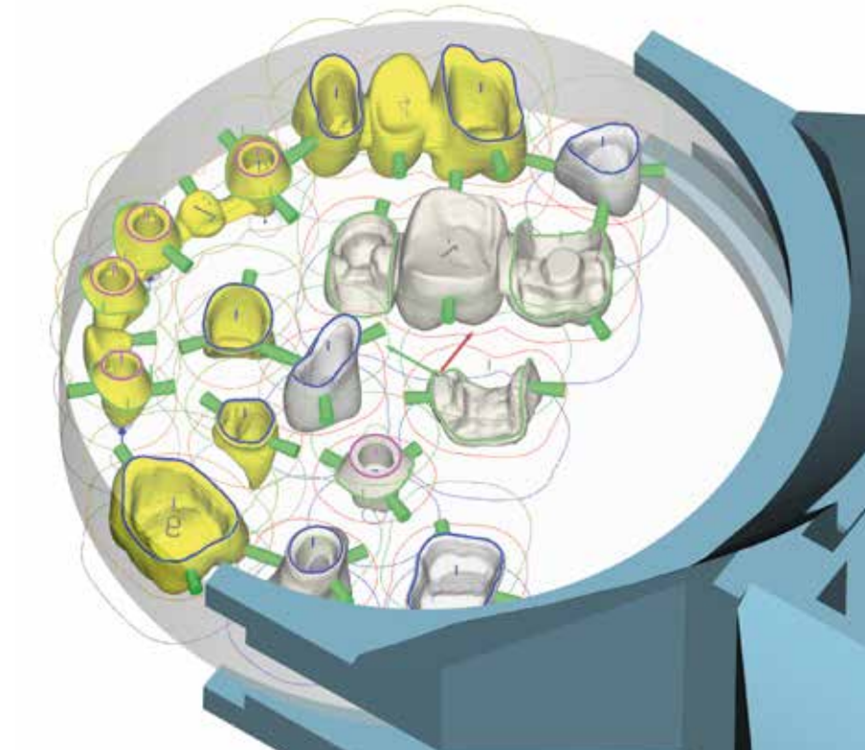

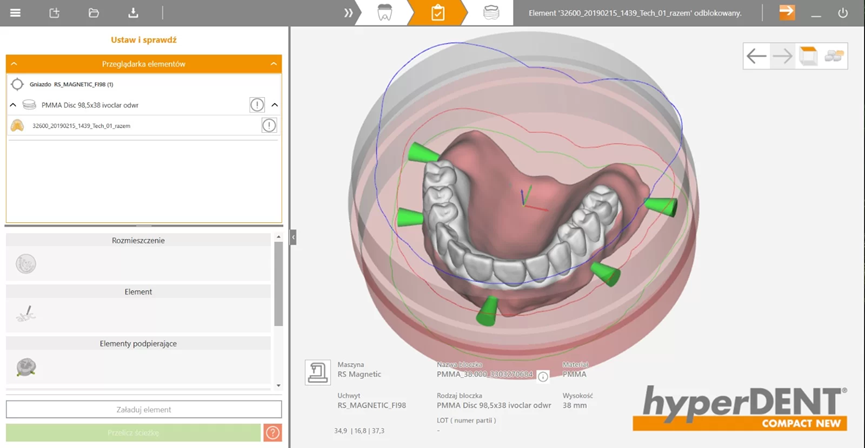

图1:hyperDENT修复体设计

一、hyperDENT针对特殊病例的修复体设计还可以实现自动化吗

特殊病例通常指的是那些由于口腔结构复杂、牙齿缺失情况特殊或患者有独特生理特征的病例,hyperDENT软件的引入,为这些复杂病例的处理提供了前所未有的便利。

hyperDENT软件自动化的优势和困难:

1.自动化设计的实现机制:自动化设计是一个重要的研究方向。hyperdent通过先进的算法和智能设计工具来推动自动化设计。此软件可以借助病人的三维数字口腔数据进行建模,然后形成修复设计。该过程降低了传统设计理论中的大量手动操作,提升了设计效率。2.自动化设计的优势: 自动化设计的主要优势在于提高了设计的速度和一致性。hyperDENT的自动化功能能够在短时间内生成多个设计方案,为医生提供了多种选择。这不仅加快了修复体的设计过程,还减少了人为因素导致的误差,使得每一个修复体的设计都更加稳定和可靠。

3.存在的困难: 尽管自动化设计带来了很多便捷,但处理一些极其复杂的突发情况时,仍然有一些不足。比如,有些病案应该根据病人独特的实际需要开展小规模调节,自动化工具可能不能完全解决这类繁杂的状况。因而,尽管hyperdent在自动化设计中发挥了出色的功效,但人力调节依旧是确保最后设计品质的重要环节。

4.自动化与人工的结合:为了克服自动化设计的局限性,hyperDENT容许医生在一键生成设计的基础上个性化调节。这类自动化与人工相结合,既充分利用了自动化效率,又保证了定制的个性化和精确性,是当前修复体设计的良好实例。

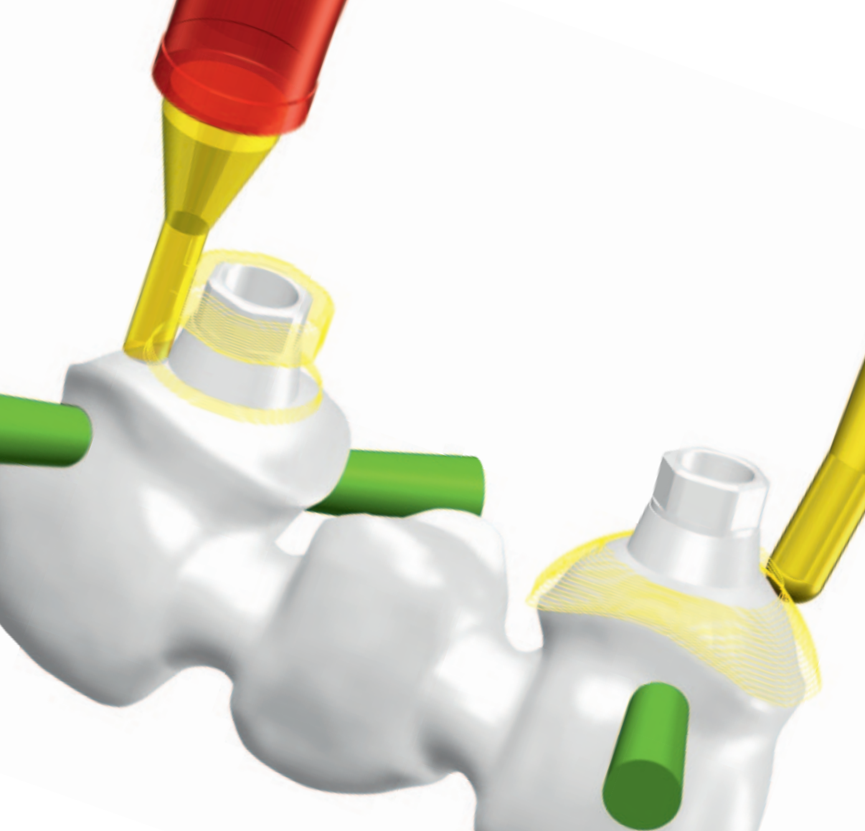

图2:hyperDENT自动化

二、hyperDENT设计的修复体可用性高吗

修复体的可用性是评价其设计质量的重要标准之一,hyperDENT设计的修复体普遍具备较高的可用性。

这得益于该软件的高精度建模和严格的设计标准:

1.修复体的适配性:因为其高度准确性和个性化,hyperDENT定制的修复体具有广泛的便捷性。依据精准的建模和测算,软件保证修复体能和患者的口腔结构完美融合。这类精准的适应性不仅提升了修复体的舒适性,并且提升了修复体功能性。

2.设计过程中的验证:因为其高度准确性和个性化,hyperDENT定制的修复体具有广泛的便捷性。依据精准的建模和测算,软件保证修复体能和患者的口腔结构完美融合。这类精准的适应性不仅提升了修复体的舒适性,并且提升了修复体功能性。

3.兼容性与材料选择:hyperDENT提供了各种高性能材料的应用,如陶器、金属和复合材质。软件设计方案与各种材料的兼容性促进修复体根据患者的实际需求选择最合适的材料。这类灵活的材料类型进一步提高了修复论的可用性和适应性。

4.临床效果的评估:依据临床反馈,hyperdent定制修复体实际应用中彰显了出色的功效。修复论的长期稳定性和耐用性获得了普遍认可,病人的舒适性和满意率也获得了显著提升。这类预期目标证明了hyperdent定制修复体在便捷性上的优势。

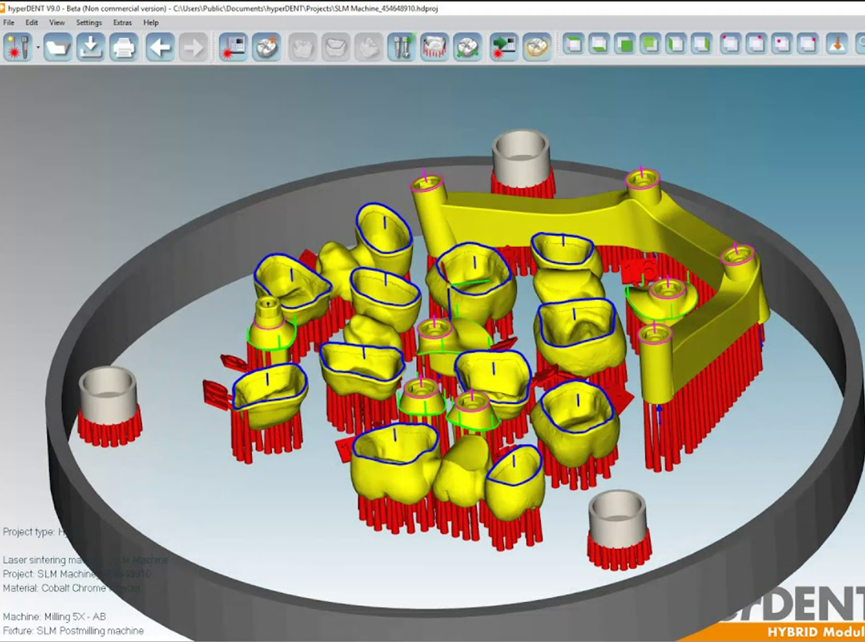

图3:hyperDENT设计材料

三、hyperDENT设计的修复体有什么优点

hyperDENT设计的修复体以其众多优点在牙科修复行业中脱颖而出。

以下是hyperDENT的优点:

1.个性化设计: hyperDENT的个性化设计功能是其一大亮点。软件能够根据患者的具体口腔结构和治疗需求,提供量身定制的修复体设计。这种个性化设计不仅提升了修复体的舒适度,还优化了其功能,使得患者的使用体验更加自然。

2.高效的设计流程: hyperdent通过智能设计过程大大提升了设计效率。自动化促进设计师快速生成设计并进行相应的调整。这类高效的过程不但缩短设计时长,并且提升了总体工作效能。

3.材料与工艺的优越性: hyperDENT支持多种材料的应用,并与先进的加工技术如CAD/CAM系统兼容。这种材料和工艺的优越性保证了修复体在制作过程中的精度和质量,使其在实际应用中表现优良。

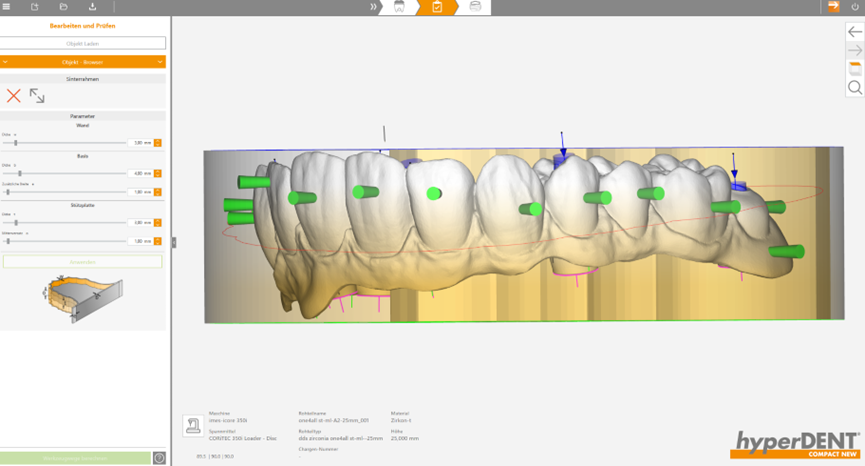

4.长期稳定性:hyperDENT定制的修复体在长期使用中表现出良好的可靠性。经过多次临床验证,病人的修复体经久耐用,性能稳定,证明了hyperDENT在规划修复体时的高标准、高品质工艺。

图4:hyperDENT稳定性

四、总结

以上就是“hyperDENT针对特殊病例的修复体设计还可以实现自动化吗 hyperDENT设计的修复体可用性高吗”的相关介绍,通过不断优化和完善,hyperDENT不仅提升了修复体设计的效率和精度,也为患者带来了更加舒适和满意的使用体验。相信本文可以为您在使用hyperDENT设计时带来实质性的帮助。

展开阅读全文

︾

读者也喜欢这些内容:

hyperDENT如何保障软件算法的准确度 hyperDENT如何避免软件算法错误导致的设计缺陷

在做义齿加工的时候,很多人会用到 hyperDENT 这个软件,因为它真的很好用,可以帮我们规划加工的路径,让每一步都非常精确。今天就跟大家聊聊“hyperDENT如何保障软件算法的准确度 hyperDENT如何避免软件算法错误导致的设计缺陷”的相关话题,看看 hyperDENT 是怎么让我们加工得又准又放心的。...

阅读全文 >

hyperDENT如何进行精确的牙齿匹配 hyperDENT怎么提高修复体的表面光洁度

牙医和技术人员越来越依赖于像hyperDENT这样具备高效计算和精准控制的软件工具。本文将为您讲解“hyperDENT如何进行精确的牙齿匹配 hyperDENT怎么提高修复体的表面光洁度”的相关内容,揭示hyperDENT在这一领域的技术优势,为您实际操作提供指导。...

阅读全文 >

hyperDENT如何为儿童设计安全舒适的修复体 有哪些安全的材料可供hyperDENT使用

在齿科领域,儿童的牙科治疗尤为复杂,因为他们的口腔结构正在发育中,且对材料的安全性有更高的要求。随着技术的发展,hyperDENT作为一种先进的CAD/CAM软件,越来越多地被应用于儿童牙科修复体的设计中。hyperDENT不仅能够提高修复体的精确度,还能保证其舒适性和安全性。本文将深入探讨hyperDENT如何为儿童设计安全舒适的修复体,以及有哪些安全的材料可供hyperDENT使用,并明确hyperDENT的分类是CAD还是CAM软件,以帮助牙医和齿科制造商更好地利用这款工具。...

阅读全文 >

hyperDENT软件数据丢失是什么原因 如何恢复hyperDENT软件数据

在齿科制造和牙科诊疗领域,hyperDENT是一款广受欢迎的CAM软件,专门用于义齿假牙的设计和加工。然而,用户在使用hyperDENT的过程中,可能会遇到数据丢失的问题。本文将详细探讨hyperDENT软件数据丢失是什么原因,如何恢复hyperDENT软件数据,并介绍hyperDENT导出CAD文件的方法。通过这些内容,帮助用户更好地理解和使用hyperDENT,提高齿科制造的效率和精度。...

阅读全文 >